Ёмкости под давлением

Узнавайте у оператора

КупитьОписание

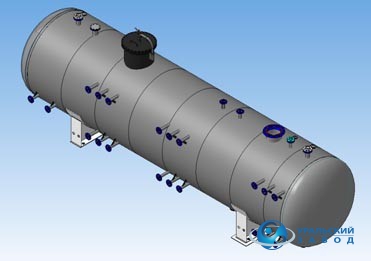

Такие емкости, как правило, участвуют в тепловых технологических процессах, для хранения и перевозки сжиженных газов, при производстве химических жидкостей, на месторождениях газа.

Производство аппаратов под давлением имеют свои особенности и в силу того, что емкости работают порой под значительным избыточным давлением до 160 МПа. Такие аппараты и емкости проектируются и изготавливаются с повышенными требованиями к изготовлению и эксплуатации. На сегодняшний день действуют следующие правила ПБ 03-576-03 (Приказ Ростехнадзора от 28.07.2011 N 435) «Правила устройства и безопасной эксплуатации сосудов, работающих под давлением» и ПБ 03-384-00, «Правила проектирования, изготовления и приемки сосудов и аппаратов стальных сварных». Главной особенностью таких аппаратов является увеличенная толщина обечайки, применение усиленных днищ, а также усиленные фланцы и накладки. Конструкция сосудов должна обеспечивать безопасность эксплуатации и надежность в течение всего срока службы и предусматривать возможность проведения технического освидетельствования, очистки, промывки, полного опорожнения, продувки, ремонта, эксплуатационного контроля металла и соединений. Поэтому емкости должны комплектоваться, достаточны количеством люков и смотровых лючков для осмотра, очистки и ремонта. В сосудах и емкостях применяются днища: эллиптические, полусферические, торосферические, сферические не отбортованные, конические отбортованные, конические не отбортованные, плоские отбортованные, плоские не отбортованные.

Сварные швы при приварке днищ к обечайкам должны быть с полным проплавдение, также допускаются соединения в тавр, угловые, но также с полным проплавлением. Приварка внахлест допускается только для усиливающих колец. Продольные швы смежных обечаек и швы днищ сосудов должны быть смещены относительно друг друга на величину трехкратной толщины наиболее толстого элемента, но не менее чем на 100 мм между осями швов. Указанные швы допускается не смещать относительно друг друга в сосудах, предназначенных для работы под давлением не более 1,6 МПа (16 кгс/см2) и температуре стенки не выше 400 °С, с номинальной толщиной стенки не более 30 мм при условии, что эти швы выполняются автоматической или электрошлаковой сваркой и места пересечения швов контролируются методом радиографии или ультразвуковой дефектоскопии в объеме 100 %.

«Уральский завод» применяет такие виды и объемы контроля качества сварных соединений, которые бы выявили недопустимые дефекты. К таким видам контроля относится:

- Проверка аттестации персонала;

- Проверка сборочно-сварочного, термического и контрольного оборудования, аппаратуры, приборов и инструментов;

- Контроль качества основных материалов;

- Контроль качества сварочных материалов и материалов для дефектоскопии;

- Операционный контроль технологии сварки;

- Неразрушающий контроль качества сварных соединений;

- Разрушающий контроль качества сварных соединений;

- Контроль исправления дефектов.

- Виды контроля определяются конструкторской организацией в соответствии с требованиями Правил.

- Виды контроля определяются в зависимости от группы сосудов.

Ёмкости под давлением, прошедшие контроль качества и испытания на ООО «Уральском заводе», маркируются, комплектуются паспортом на изделие и руководством по эксплуатации. На каждом сосуде должна быть табличка со следующей информацией:

- товарный знак или наименование изготовителя;

- наименование или обозначение сосуда;

- порядковый номер сосуда по системе нумерации изготовителя;

- год изготовления;

- рабочее давление, МПа;

- расчетное давление, МПа;

- пробное давление, МПа;

- допустимая максимальная и (или) минимальная рабочая температура стенки, °С;

- масса сосуда, кг.

| Средняя температура воздуха наиболее холодной пятидневки, °С | Марка стали и обозначение стандарта |

|---|---|

| Не ниже -30 | Ст3пс3, Ст3сп3, Ст3Гпс3 по ГОСТ 14637 |

| 15К-3, 16К-3, 18К-3, 20К-3 по ГОСТ 5520 | |

| От — 31 до — 40 | Ст3пс4, Ст3сп4, Ст3Гпс4 по ГОСТ 14637 |

| 15К-5, 16К-5, 18К-5, 20К-5 по ГОСТ 5520 | |

| 16ГС-3, 09Г2С-3, 10Г2С1-3 по ГОСТ 5520 | |

| От — 41 до — 60 | 09Г2С-8, 10Г2С1-8 по ГОСТ 5520 |

| Группа сосудов | Расчетное давление, МПа (кгс/см2) | Температура стенки, °С | Рабочая среда |

|---|---|---|---|

| 1 | Свыше 0,07 (0,7) | Независимо | Взрывоопасная или пожароопасная, или 1-го, 2-го классов опасности по ГОСТ 12.1.007 |

| 2 | До 2,5 (25) | Ниже -70, выше 400 | Любая, за исключением указанной для 1-й группы сосудов |

| Свыше 2,5 (25) до 4 (40) | Ниже -70, выше 200 | ||

| Свыше 4 (40) до 5 (50) | Ниже -40, выше 200 | ||

| Свыше 5 (50) | Независимо | ||

| До 1,6 (16) | От -70 до -20От 200 до 400 | ||

| 3 | Свыше 1,6 (16) до 2,5 (25) | От -70 до 400 | |

| Свыше 2,5 (25) до 4 (40) | От -70 до 200 | ||

| Свыше 4 (40) до 5 (50) | От -40 до 200 | ||

| 4 | До 1,6 (16) | От -20 до 200 |